地址:瓦房店市南共济街三段2200号

电话:0411-85647733

传真:0411-85647666

邮编:116000

网址:www.wgys.cn

冲床滑动轴承的改进

发布时间:2025-11-10

摘 要:介绍了压力机用滑动轴承的改进设计和加工工序。

关键词:压力机;滑动轴承;加工

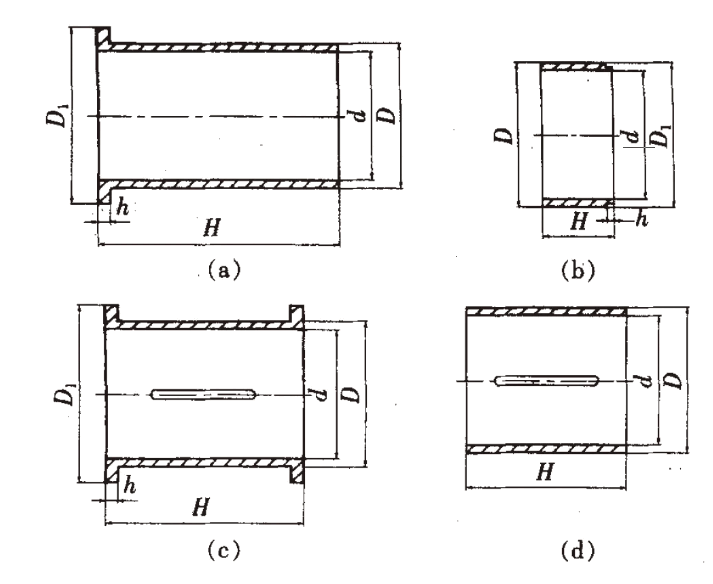

目前生产的通用曲柄压力机中,其曲柄支承轴承、刚性离合器中内外套上的大齿轮衬套、连杆大端轴承,均为滑动轴承,材质铸造铜合金(图1)。这是根据压力机工作运行速度低、载荷较大的特点所选定的。故设计时,只要能满足作用在滑动轴承上的压强就可以了,其壁厚的大小只与加工工艺方法有一定的关系。在满足压力机使用要求与装配方便的前提下,一般将滑动轴承设计成整体式或对开式轴瓦。

随着新技术、新工艺的推广应用,对现有结构的滑动轴承进行分析研究,不难发现其存在的问题:结构尺寸欠佳、浪费材料、生产成本偏高。故设计者在保证满足使用要求的前提下,根据加工工艺的改进,有必要对压力机滑动轴承进行结构尺寸优化,以期取得降耗增效的目的。

图1 滑动轴瓦

(a-曲柄左右支承轴承;b-大齿轮衬套;c-连杆大端轴承;d-线切割生产轴瓦)

1、改进的对象和措施

现以J23-100型压力机为例,分析滑动轴承的改进效果。

该机滑动轴承有曲柄左右支承轴承,刚性离合器中内外套上的大齿轮衬套与连杆大端轴承。

1.1 曲柄左右支承轴承(图1a)

该轴承安装在轴承座内,与轴承座一起固定于机身轴孔上,可与轴承座一起装卸,一般用骑缝螺钉将轴承与轴承座固定,防止压力机工作时轴承的径向与轴向位移。故以往的加工工艺:铸造→车加工→装入轴承座→配作骑缝螺钉→修刮内孔。这一工艺的缺点是内孔在其外圆压入轴承座后的尺寸公差很难达到图纸要求,需在装配时进行必要的修刮。而现行工艺是:铸造→内孔留一定余量,其余车加工→装入轴承座→配作骑缝螺钉→校正轴承座外圆、端面,车轴承内孔至要求。现行工艺与以往工艺相比,内孔尺寸公差较易得到保证。若适当减薄轴承的壁厚,也不会影响轴承的精度和使用效果。

1.2 大齿轮衬套(图1b)

该衬套是成对使用的,故其基本要求是内孔、外圆的尺寸公差一致为最佳。为达到这一要求,目前已将原单件加工完成的工艺改为:铸造(两件连成一体,并增加装夹工艺搭子长度)→车内孔、外圆及台阶(总长为两件的长度加割刀宽度)→按单件长度割下,并修整切割端面。采用这一工艺后,衬套的壁厚可适当减薄,这样既能获得两件一组的同一精度要求,又不会影响使用质量。

1.3 连杆大端轴承(图1c)

根据压力机滑块上下直线运行的特点,运行时控制导向精度的应是滑块体上的导轨,故轴承翻边不起作用。虽然如此,以往的加工工艺(铸造→刨结合平面→焊锡焊接平面→车加工→分开两片,并去焊锡)仍有缺点——壁厚不能太小,否则不易焊牢或机加工易产生变形,影响精度。

随着线切割技术的推广应用,轴承的加工工艺改为:铸造(整体)→车加工→线切割分开二片(图1d)。显然该加工工艺要优于以往加工工艺。故适当减薄轴承壁厚也是可行的。

1.4 双金属轴承

上述图1a、1b所示的轴承也可采用双金属结构。即外层为底基金属,内孔为铸造铜合金。一般孔径在200mm以内的滑动轴承,铜合金壁厚3mm,采用离心式浇铸获得。若用这一结构,节材效果明显。

2、改进实例分析

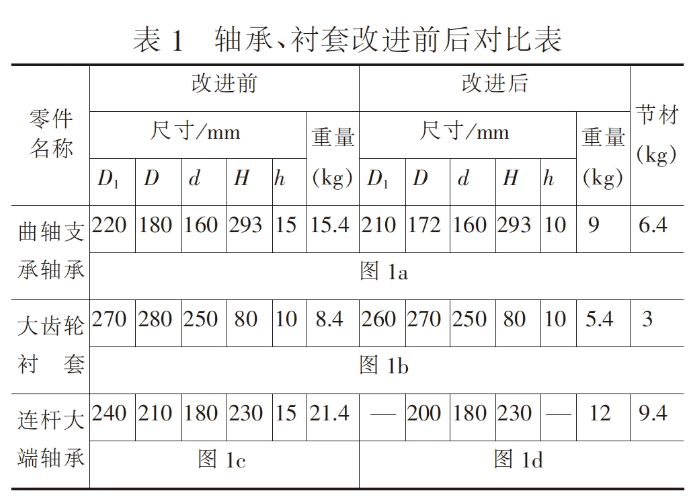

改进后的轴承效果如表1所示。

由表1可知,方案实施后,曲轴支承轴承(2件/台)可节材12.8kg;大齿轮衬套(2件/台)可节材6kg;连杆大端轴承(1件/台)可节材9.4kg。三者合计则可节材28.2kg/台。以年配套300台压力机,按40元/kg计算,则该项目付诸实施后可降低生产成本33.84万元,经济效益十分明显。

来源:钢桶包装网

(版权归原作者或机构所有)

版权@2017瓦房店光阳轴承股份有限公司 辽ICP备19015531号-1